LS-Pulveraufbereitung und geschlossener Materialkreislauf

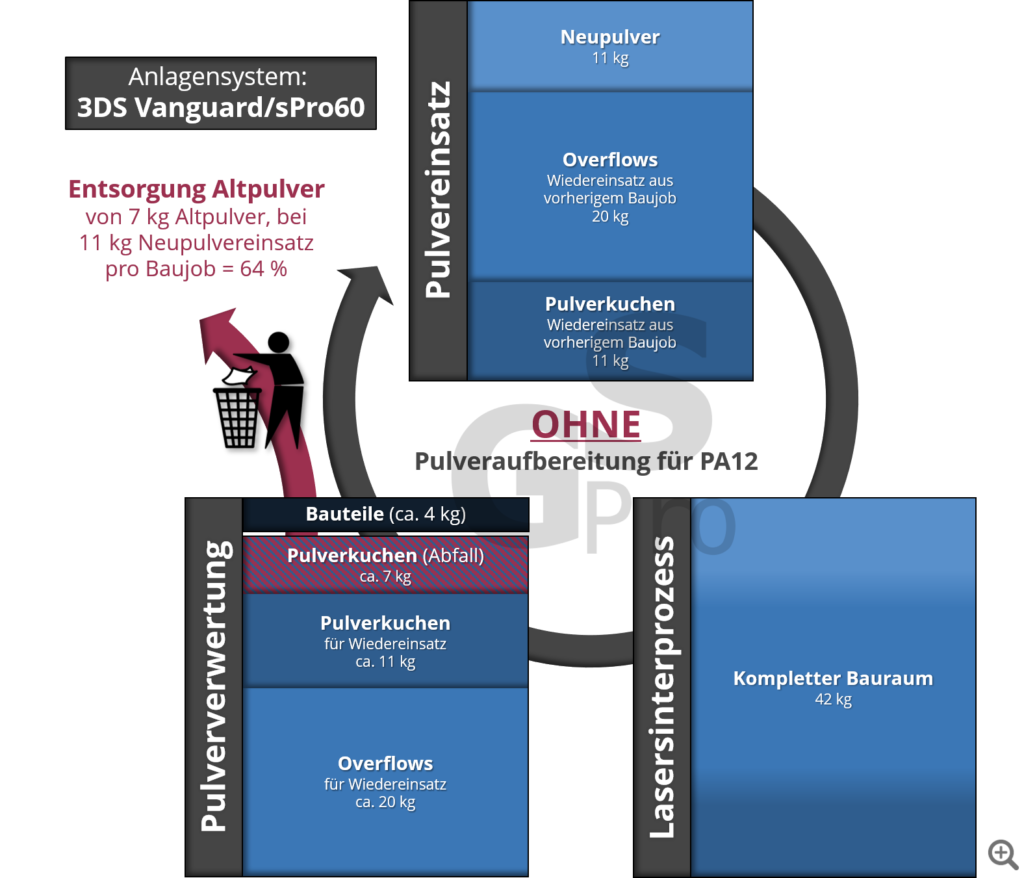

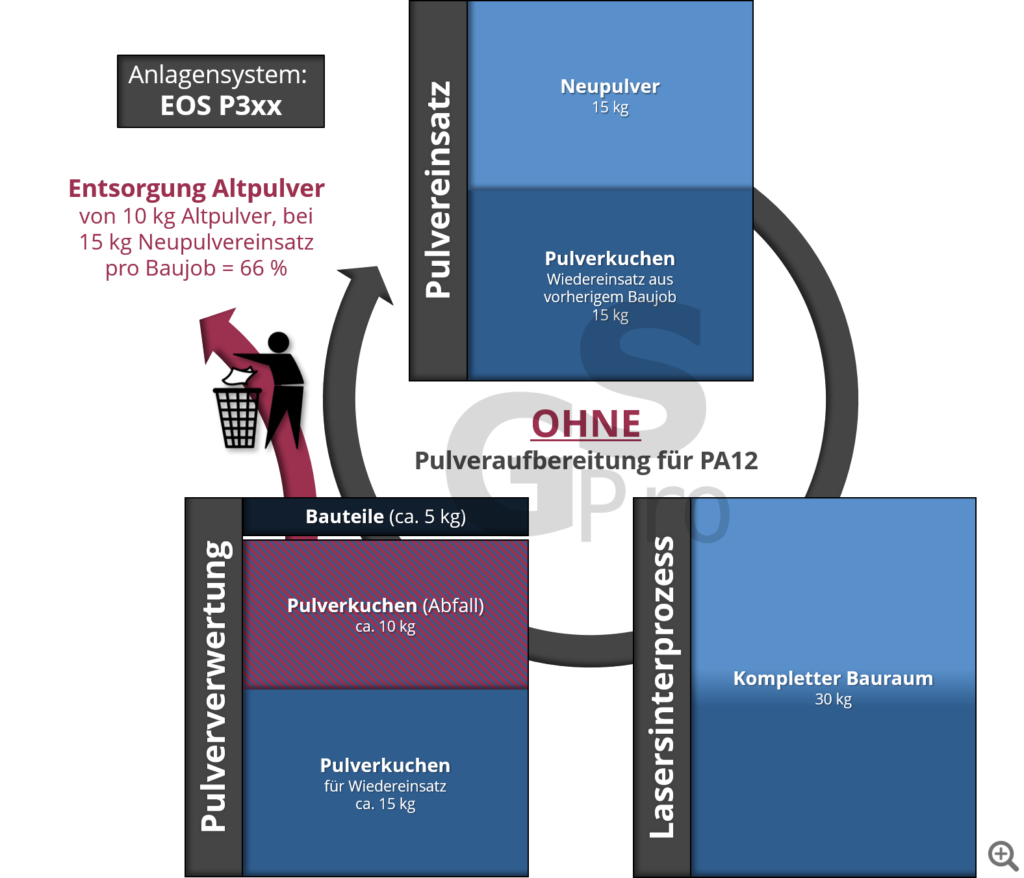

Normalerweise erzeugt der Sinterprozess jede Menge Abfall. Pulver, welches mehrmals der Prozesswärme ausgesetzt war agglomeriert und die Partikel werden zu groß um gleichmäßig aufzuschmelzen und einen dichten Verbund zu schaffen. Dies führt zu unschönen Oberflächen und einer Verminderung der mechanischen Eigenschaften. Das Abfallpulver ist nicht nur ein betriebswirtschaftliches Ärgernis, vielmehr ist es ein ökologisches Desaster. Das Material muss derzeit mit 33 % bis zu 50 % aufgefrischt werden. Am Beispiel von Maschinensystemen der Hersteller 3D-Systems und EOS werden in folgender Abbildung 1 und 2 die Materialkreisläufe entsprechend des Standes der Technik dargestellt.

Kein, oder ein Auffrischen mit zu wenig Neumaterial führt häufig zu inakzeptablen Oberflächen. Bei einem durchschnittlichen Baujob sind 6 – 8 % des Gesamtvolumens Bauteile. Bei den oben aufgeführten Auffrischraten bedeutet das, dass 25 – 40 % des eingesetzten Materials als Abfall aussortiert werden muss. Eine Maschine mittlerer Größe verbraucht pro Stunde ca. 1kg, daraus resultiert, dass 0,25 – 0,4 kg Abfall pro Stunde entstehen. Produktionsanlagen sind ca. 5.000 h/Jahr im Einsatz, so dass etwa 1,3 – 2 t Abfall pro Jahr und Maschine entstehen. Rechnet man dies um, ergibt sich ein Kosteneinsparpotential von 60.000 – 120.000 EUR/Jahr und Maschine.

Besonders beim Einsatz von gefüllten Materialien oder auch PA11 können verminderte Auffrischraten schnell zu schlechten Teilen führen. Teilweise müssen bei solchen Materialien bis zu 94 % des eingesetzten Pulvers nach dem Einsatz verworfen werden. Dies führt zu einem enormen Verlusten von Polymerpulver wie beispielsweise beim Alumide der Firma EOS. Es werden leicht 3 – 4 t Abfall pro Jahr erzeugt, bei größeren Maschinen sogar bis zu 20 t pro Jahr!

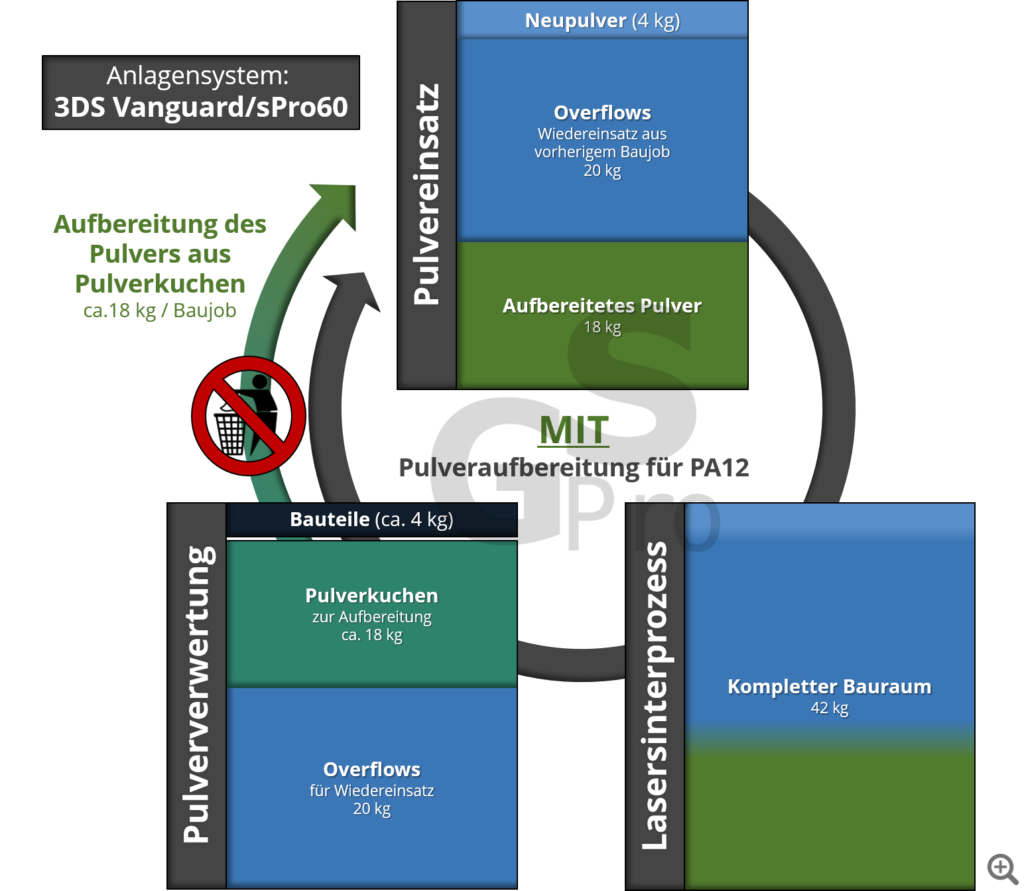

Es gibt verschiedene Wege unser aufgewertetes Pulver zu nutzen. Zum Einen kann unser Pulver ähnlich wie Neupulver behandelt und gemischt werden. Zum Anderen ist es aber auch möglich einen geschlossenen Pulverkreislauf zu schaffen und den Neupulveranteil auf ca. 10 – 15 % zu senken. Seit mehr als 10 Jahren wird der Prozess von Kunden genutzt. Die Kunden, die dabei die zyklische Einsatzvariante nutzen, haben seitdem kein Pulver mehr unnötig verworfen.

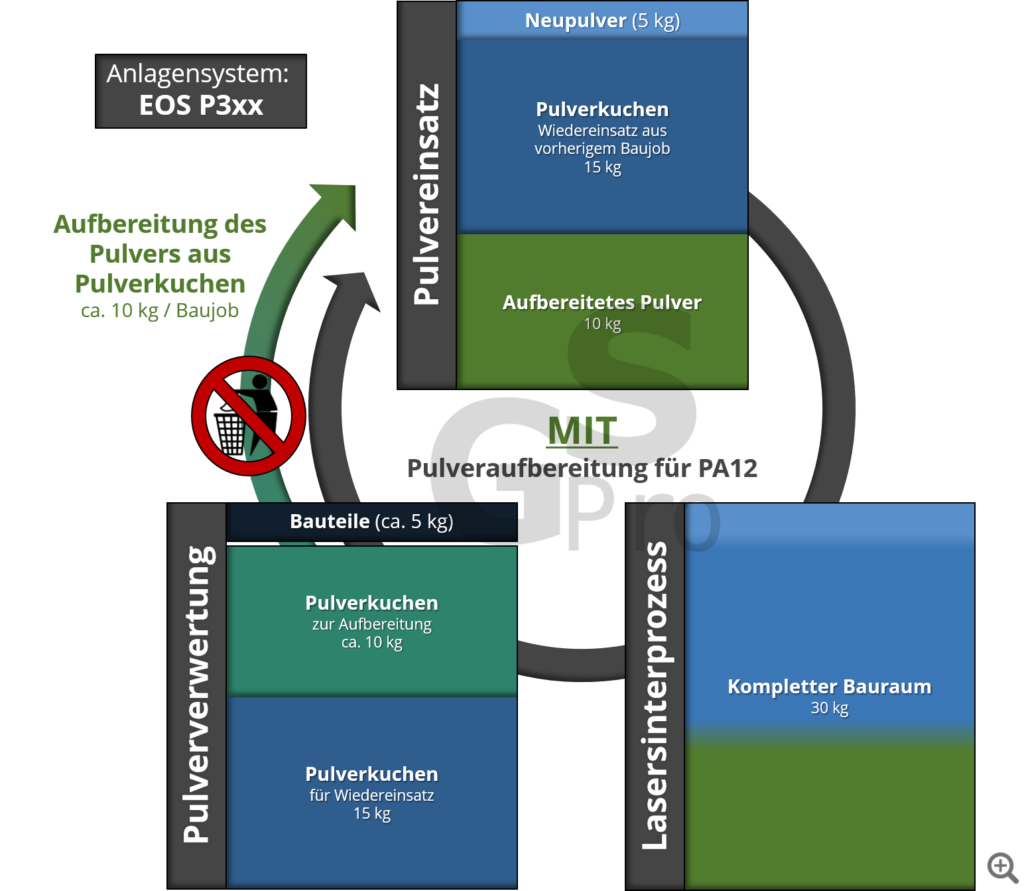

In den folgenden Bildern 3 und 4 sind beispielhaft die Materialkreisläufe für Anlagensysteme der Fa. 3D-Systems und EOS unter Verwendung des von uns aufgewerteten Pulvers in zyklischen Einsatzvarianten zu sehen.

Der Einsatz von aufgearbeiteten Material und somit von weniger Neumaterial führt auch zu weniger Ausgasen. Das heißt, dass weniger Kondensate sich an Sensoren, filtern oder optischen Bauelementen niederschlagen, die Maschine stabiler läuft und weniger Serviceeinsätze nötig werden. Ein weiterer Nebeneffekt ist, dass die mechanischen Werkstoffeigenschaften verbessert werden, siehe Tabelle 1.

Tabelle 1: Vergleich der mechanischen Eigenschaften

| Dichte | Zugfestigkeit | E-Modul | Schlagzähigkeit (Charpy) | |

|---|---|---|---|---|

| Einheiten | g/ccm | MPa | MPa | kJ/m² |

| Daten von 3DS/EOS | 0,95 – 1,00 | 43 – 48 | 1.600 – 1.850 | 53 |

| PA12-RC (aufgewertet) | 0,98 – 1,02 | 45 – 52 | 1.600 – 1.900 | >100 |

Das Aufarbeiten entlastet zudem die Umwelt, da das bisher entsorgte Altpulver dem Prozess wieder zugeführt werden kann. Es reduziert sich damit nicht nur die CO2-Bilanz sondern auch die Materialkosten, da das Recycling deutlich günstiger ist, als die Produktion von Neupulver.

Je nach Material und Auffrischrate können die Materialkosten um 30 – 40% gesenkt werden und somit die Bauteile ca. 20 – 30% günstiger produziert werden.

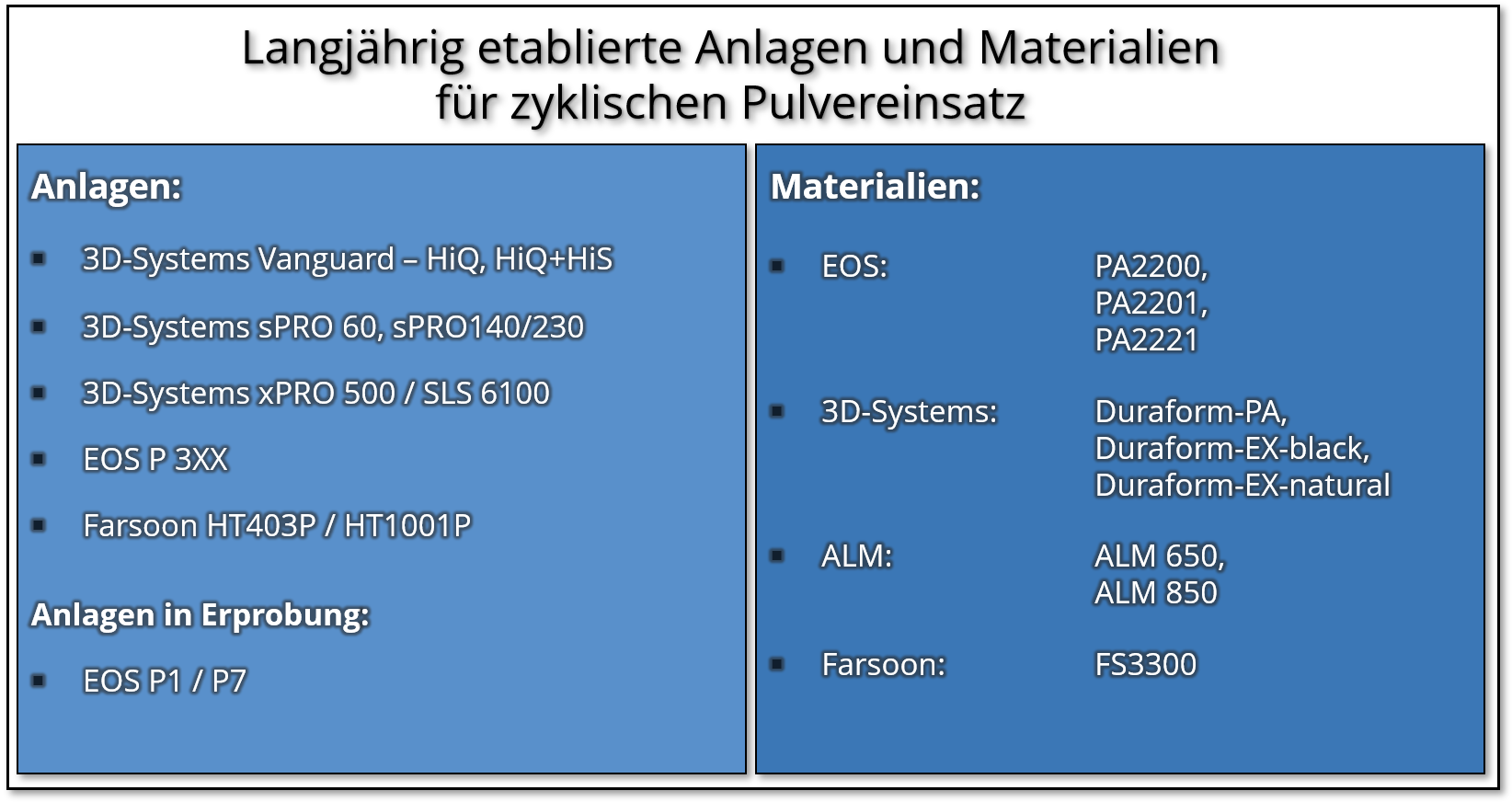

Die Technologie ist für alle DTM/3D-Systeme mit dem HiQ-Upgrade verfügbar. Eine bereits dauerhafte Implementierung auf Kundenanlagen von EOS und Farsoon zeigen zudem eine breite Nutzbarkeit unseres RC-Materials. In folgender Abbildung finden sie alle Informationen zu bereits unterstützten Anlagen und Materialien.

Viele Kunden aus der Schweiz, Österreich, Großbritannien, Polen, Kanada, Japan und Deutschland nutzen und optimieren diese Technologie seit Jahren mit großartigem Erfolg und Endkundenzufriedenheit.